Impression 3D - FDM - Guide de Design

Expertise

Bien qu'étant un procédé versatile, le FDM a des limites de design qui doivent être considérées dans la conception

À première vue, l'impression par dépôt de fil fondu (FDM) semble assez simple. En effet, presque toutes les géométries sont manufacturables par FDM. Cependant, il est possible d'optimiser le design d'une pièce afin d'avoir un bon fini, d'éviter le "post-processing" et de garder la géométrie souhaitée. Il est aussi important d'orienter la pièce sur le plateau d'impression en fonction de plusieurs facteurs incluant les cas de charges et la nécessité de support. Le présent article établie une liste caractérisant les limites de dimensionnement et de forme ainsi que les principaux problèmes rencontrés lors de l'impression par FDM.

Principe de fonctionnement

Code G : Commandes de base

G28: Homing

G90/G91: Déf. Position

G1: Mov. linéaire

M104/M109: Temp. d'extrusion

M140/M190: Temp. Bed

M106: Vitesse Fan

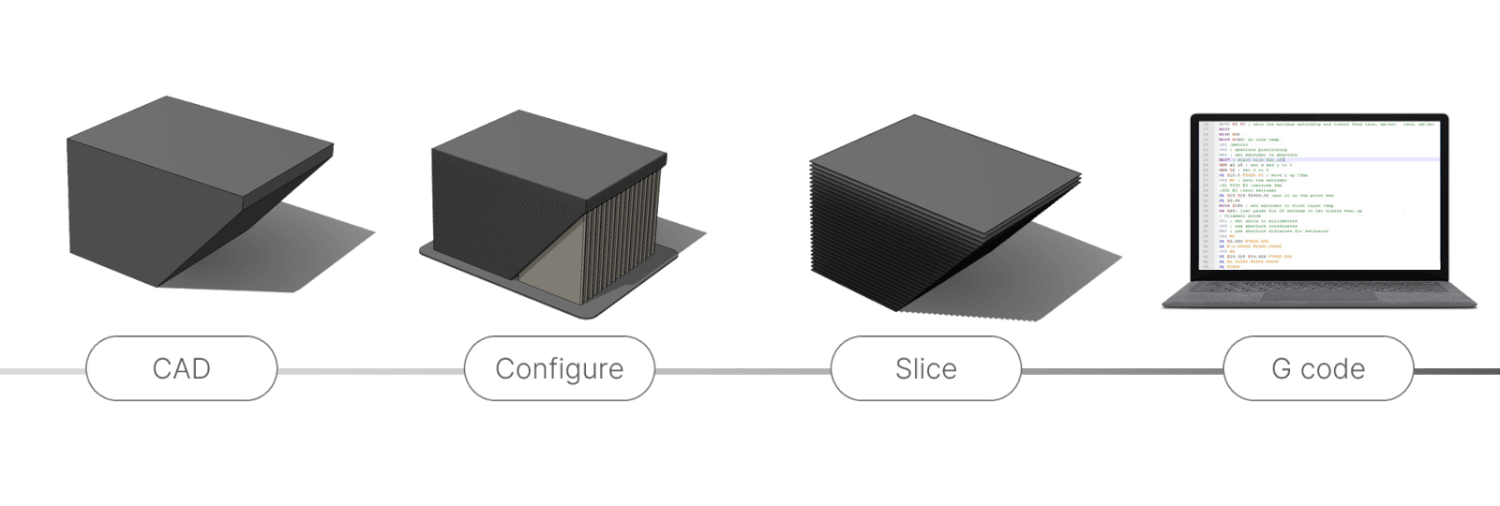

La pièce à produire est divisée en une succession de couches fines ("layers") qui formeront la pièce. Le locigiel de tranchage ("Slicer") ajuste les couches en fonction des options et configurations choisies (supports, Brim/Raft, ajustements dimensionnels, etc.). Le slicer traduit ensuite le tout en code G qui sera transmit à l'imprimante 3D. Le code G comprend entre autres les trajectoires, la vitesse et température de l'extrusion, la vitesse du ventilateur et la température du plateau chauffant.

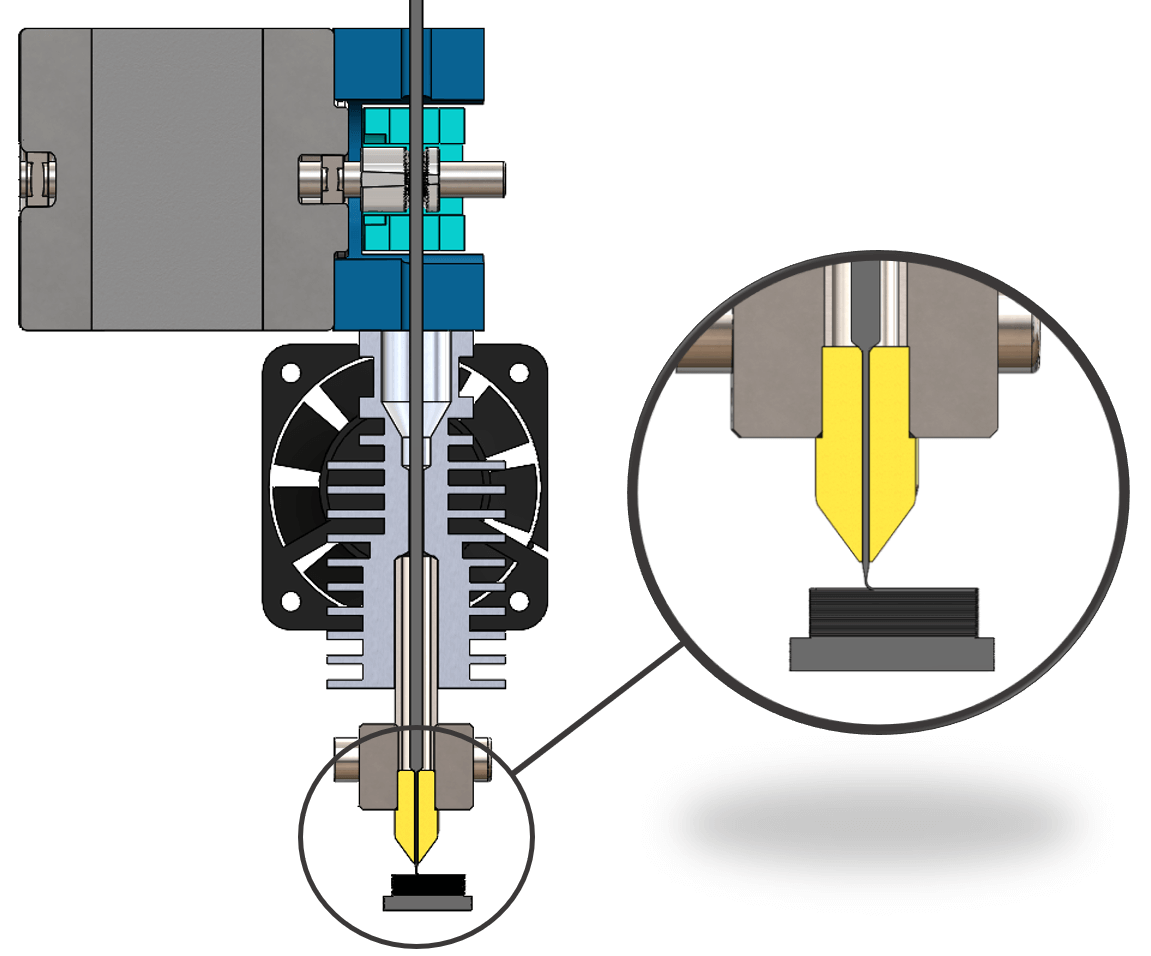

L’imprimante, contrôlée par le code G, pousse le filament à travers l’orifice de la buse (on définit cette buse par son diamètre interne; ce diamètre est typiquement de 0.4mm). Avec la compression et la chaleur, le plastique est extrudé et déposé sur les couches précédentes pour former la pièce souhaitée.

L’imprimante, contrôlée par le code G, pousse le filament à travers l’orifice de la buse (on définit cette buse par son diamètre interne; ce diamètre est typiquement de 0.4mm). Avec la compression et la chaleur, le plastique est extrudé et déposé sur les couches précédentes pour former la pièce souhaitée.

Caractéristiques de Dimensionnement et de Formes

Épaisseur de couche

L’épaisseur des couches se situe dans un interval entre 25% et 75% du diamètre interne de la buse. C’est donc de dire que pour une buse de 0.4mm, les couches ont une épaisseur établie entre 0.1mm et 0.3mm. De plus, la valeur de l’épaisseur doit idéalement correspondre à une valeur physique liée à la configuration de l’imprimante. En effet, l’axe Z est ationnée par un moteur pas-à-pas (« Stepper motor ») couplé à une vis mère (« lead screw »). Le moteur qu’on retrouve typiquement dans un tel assemblage est un NEMA 17 comptant 200 steps par révolution et la vis est tyîquement une vis TR8x8 : ce mécanisme crée donc une translation de 0.04mm par step. On retrouve aussi des moteurs de 400 steps par révolution équivalent à une translation de 0.02mm par step. Il est bon de connaitre cette spécification et de définir l’épaisseur de couche à un multiple de la translation par step.

Pour une buse de 0.4mm, la hauteur fine serait 0.12mm et pour une balance entre le temps et la qualité, une hauteur de 0.2mm serait un choix raisonnable.

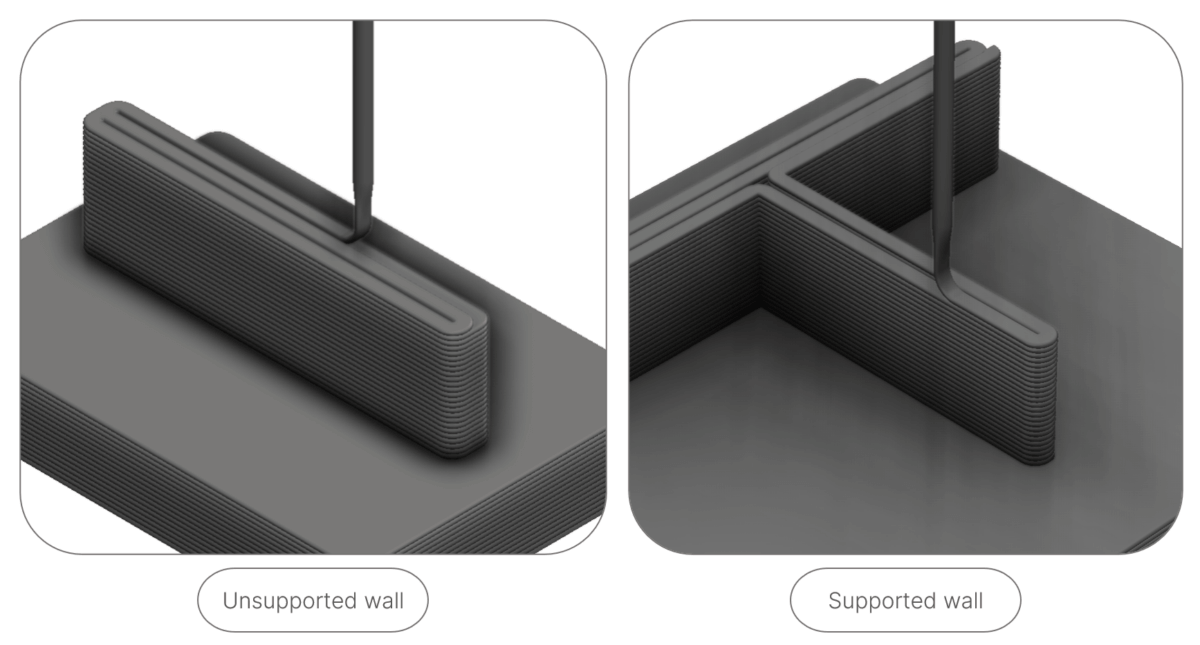

Paroi

La règle du pouce veut que la largeur d’une paroi non supportée doit être minimalement le triple du diamètre interne de la buse. Pour une paroi supportée, on compte au moins le double du diamètre interne de la buse.

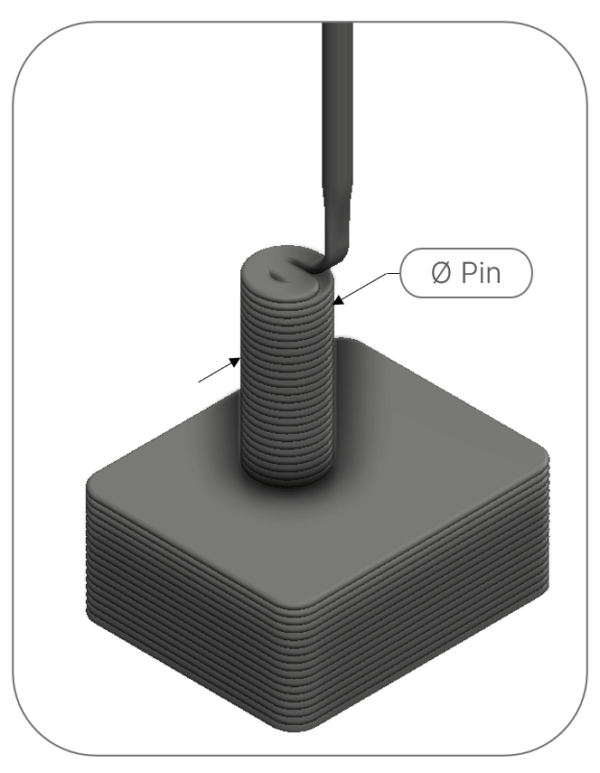

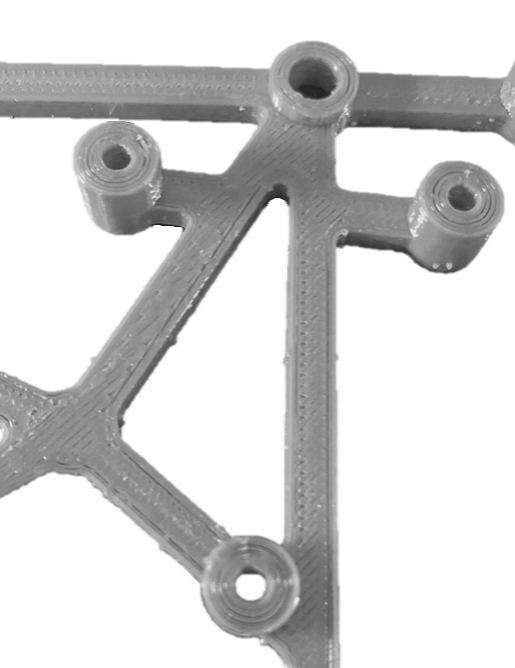

Goujon

La taille minimale du diamètre d’un goujon (« Pin ») est de 4 fois le diamètre interne de la buse. Si le design s’y prête, il est recommandé d’insérer une goupille achetée plutôt que le l’imprimer. La structure du goujon imprimé est très fragile.

Trou

Les trous imprimés sont généralement sous-dimensionnés. Pour compenser le sous-dimensionnement, il existe 3 stratégies :

- Surdimensionner au CAD le trou : on pourrait par exemple dimensionner un trou à 8.25mm pour viser une dimension de 8.0mm.

- Paramétrer le nombre de parois (ex.: 5) dans le slicer en considérant une opération secondaire de perçage pour obtenir la dimension souhaitée.

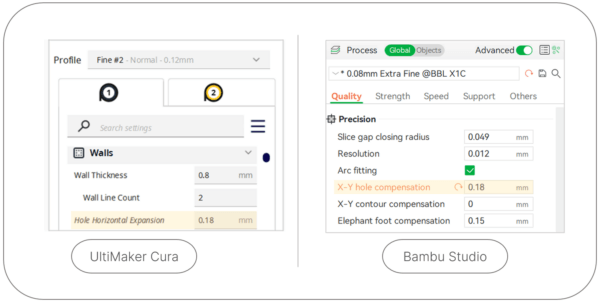

- Paramétrer le slicer en activant une fonction de compensation des dimensions X-Y.

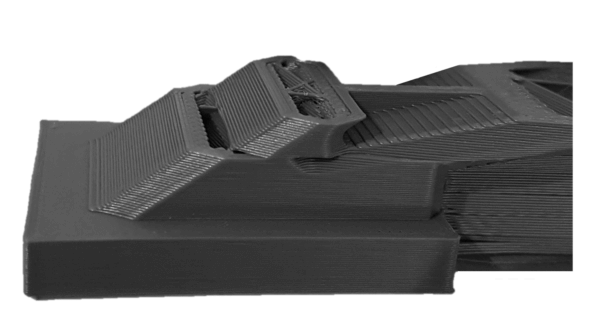

Paroi en surplomb

On entend souvent la règle de 45° sur les parois en surplomb, mais cette règle est autant limitative que trop simpliste. En effet, l’angle maximal de surplomb (« Maximum Overhang Angle » : MOA) dépend de plusieurs facteurs:

- Le matériau d’impression

- La température de la buse

- Le diamètre interne de la buse

- L’épaisseur des couches

- Le pourcentage de superposition des trajectoires

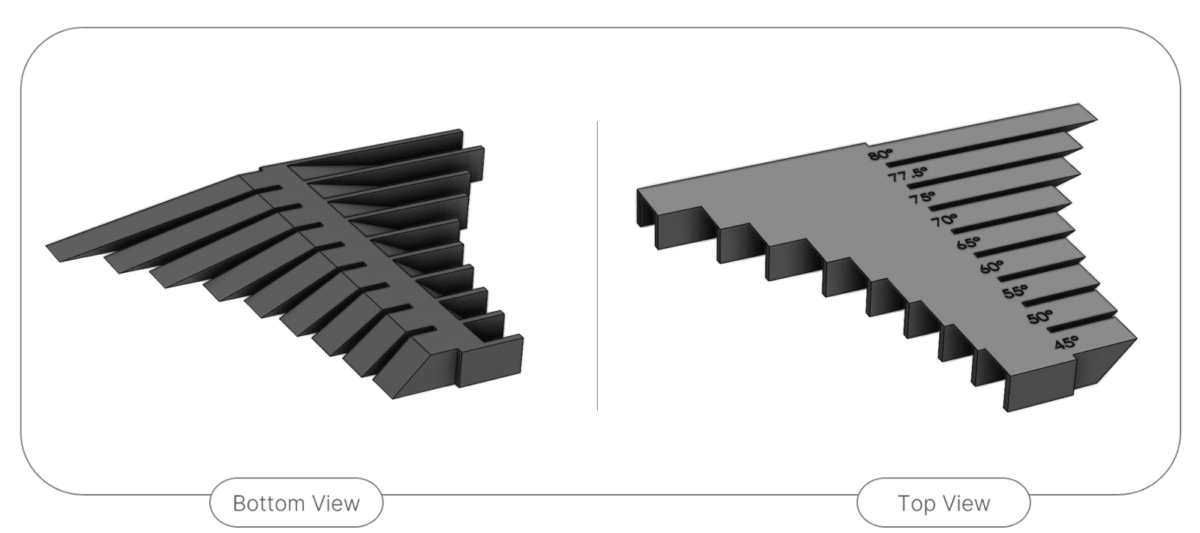

Basé sur le modèle générique ci-dessous pour évaluer les limites d’un élément en surplomb, nous avons testé des configurations différentes afin de voir leur impact sur le résultat.

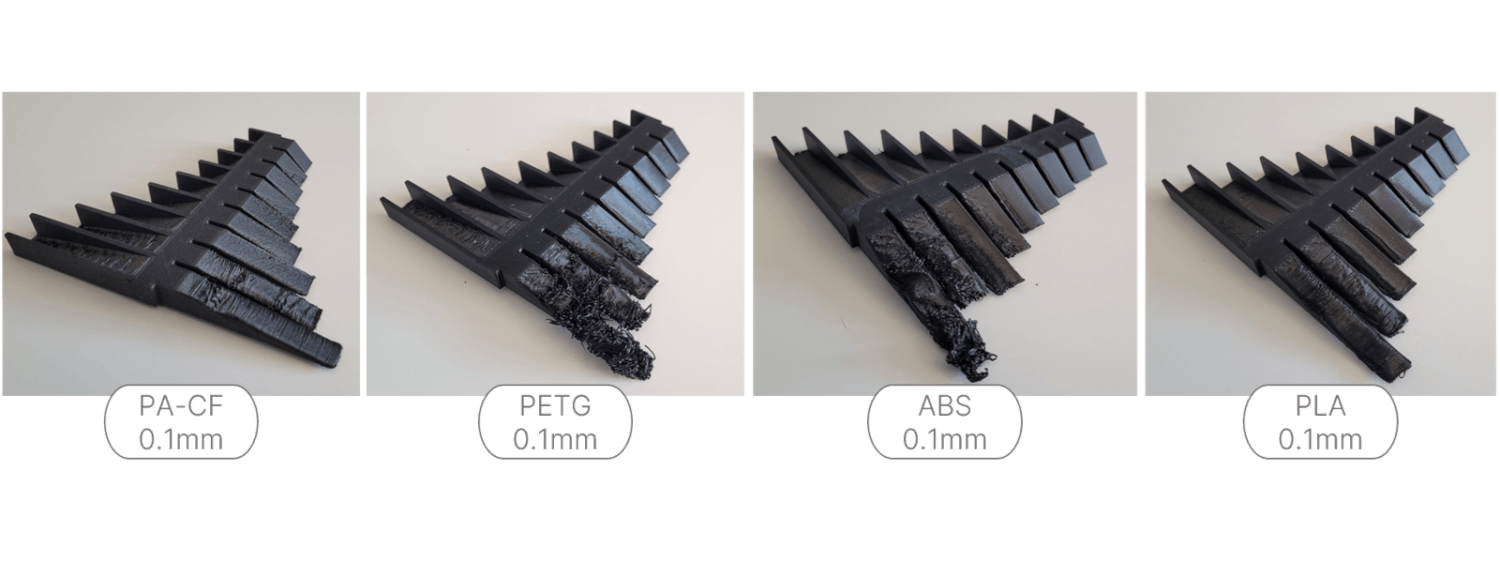

Dans le premier test, nous avons donc fait varier le matériau en conservant les autres facteurs :

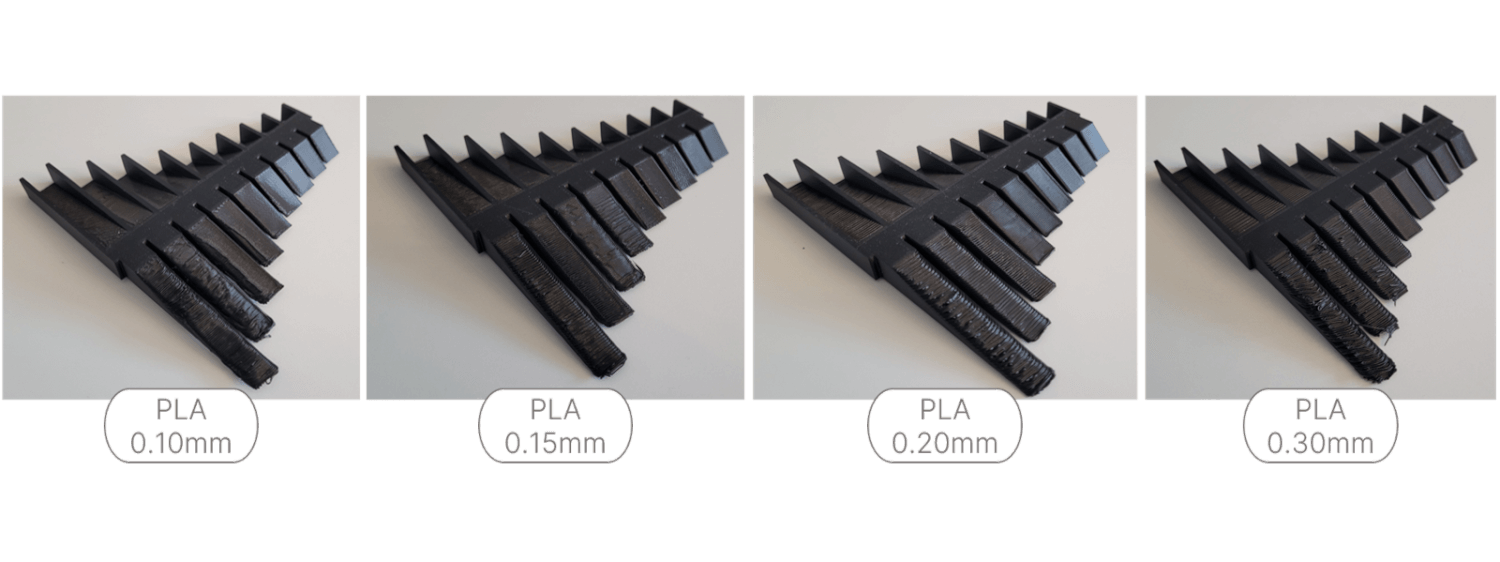

Dans le deuxième, nous avons fait varier l’épaisseur des couches en conservant le même matériau:

Observations suite au test

Les images précédentes mettent en lumière la différence entre une paroi en surplomb supportée versus une paroi non supportée. Une autre observation tangible est liée à l’épaisseur des couches : on remarque que l’épaisseur 0.15mm donne les meilleurs résultats pour la paroi en surplomb de 80°. Avec nos réglages d’impression, nous pouvons conclure qu’utiliser une épaisseur de couche de 0.15mm serait l’option la plus polyvalente si l’on souhaite faire une impression sans matériel de support avec le PLA.

Dépannage de la qualité d'impression

Gauchissement – Warping

Le gauchissement est l’un des défauts d’impression les plus communs. Plusieurs solutions sont envisageables pour réduire le risque de gauchissement :

- Maintenir la température de la pièce constante diminue la contraction non-souhaitée et irrégulière typiquement à l’origine du gauchissement :

- Augmenter la température du plateau chauffant

- Imprimer dans un environnement contrôlé

- Diminuer ou arrêter la ventilation

- Rendre l’adhésion des surfaces de contact sur le plateau d’impression plus performante :

- Appliquer un adhésif sur le plateau :

- Bâtons de colle tout usage

- Magigoo

- Dimafix

- Utiliser un Brim ou Raft

- Appliquer un adhésif sur le plateau :

- Changer la géométrie de la pièce :

- Éviter les coins droits

- Éviter les contraintes résiduelles pouvant déformer de façon irrégulière la pièce

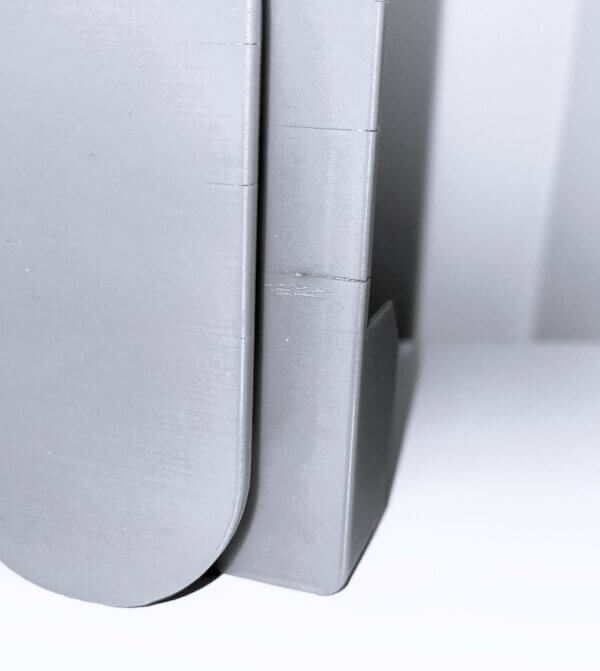

Séparation – Splitting

Le FDM consiste à déposer des fines couches successivement les unes sur les autres. Le nouveau matériel déposé sur la couche précédente doit s’y lier promptement pour assurer l’intégrité structurelle de la pièce. Une séparation est due à une mauvaise liaison. À son tour, la mauvaise liaison peut avoir plusieurs causes :

- Épaisseur des couches trop grande : si la couche est supérieure à une valeur équivalente à 75% du diamètre interne de la buse, la pression faite sur la couche précédente risque d’être insuffisante pour s’y attacher.

- Température de buse trop basse : Un plastique plus chaud a toujours plus de chances de coller à la surface précédente qu’un plastique plus froid et plus dur.

Extrusion irrégulière – Inconsistent extrusion

Une extrusion irrégulière s’identifie par une forme irrégulière des parois visibles. Ce défaut esthétique peut aussi avoir des impacts non négligeable sur la structure de la pièce. Plusieurs causes peuvent provoquer ce problème :

- Filament coincé : le premier élément à vérifier est la bobine de filament. En effet, un filament créant une tension variante à l’entrée se réfletera dans une inconstance à l’extrusion.

- Buse bloquée : Si l’entrée du filament n’est pas en cause, il est possbile que l’inconsistance soit due à un corps étranger (poussière, morceau de métal, de plastique, etc.) dans la buse. Une inspection visuelle nécessitant de retirer la buse est nécessaire pour valider ou réfuter cette cause.

- Glissement de l’extrudeur : Certains matériaux ont une plus grande dureté que d’autres. Dans ce cas, la roue dentelée de l’extrudeur aura plus tendance à glisser à la surface du filament, changeant la quantité de matériel poussée dans la buse. Cela peut être réglé en ajustant la force exercée par la roue dentelée sur le filament.

- Paramètres d’impression :

- La largeur d’extrusion (« Extrusion width ») se trouve entre 100% et 150% du diamètre de la buse

- L’épaisseur de couche est supérieur à 75% du diamètre de la buse

- La vitesse ou la longueur de rétraction doit correspondre aux requis du système et du matériau

Décalage de couches – Layer shifting

Ce problème est principalement dû au fait que la majorité des imprimantes sont asservies en boucle ouverte et ne connaissent pas la position de la tête en temps réel. Le problème peut avoir plusieurs causes :

- Problème mécanique : Une restriction physique peut nuire aux déplacements fluides de la tête comme une tête d’impression obstruée par un obstacle physique ou une courroie trop tendue;

- Accélération des déplacements : Le poids de la tête d’impression, comme dans le cas d’une direct drive, peut causer une inertie importante nuisant aux accélérations exigentes paramétrées dans le slicer.

Pointes mal définies ou fondues – Small features hot printed

La température ciblée pour imprimer le plastique dépend du matériau et des conditions de l’environnement. L’équilibre est fragile entre un matériau assez chaud pour bien adhérer à la couche précédente et assez froid pour se solidifier rapidement offrant les détails souhaités :

- Ventilation insuffisante : Si le plastique ne se refroidit pas assez rapidement, il se déforme sous son propre poids en effacant les petits détails de la pièce.

- Buse trop chaude : Si la ventilation est active à 100% du temps et que le phénomène est toujours présent, il est possible que le matériau soit simplement trop chaud lorsqu’il est extrudé.

- Vitesse d’impression trop rapide : Si la couche précédente est encore en train de refroidir comme dans le cas d’un goujon imprimé, il est possible que le matériau soit encore trop flexible et que le poids de la nouvelle couche ajoutée crée une trop grande pression et que la pièce s’affaisse localement. Pour minimiser ce genre de problème, il est bon d’imprimer d’autres pièces en même temps. Cette stratégie donne du temps à la couche précédente de refroidir avant le dépot du fil fondu de la couche supérieure.

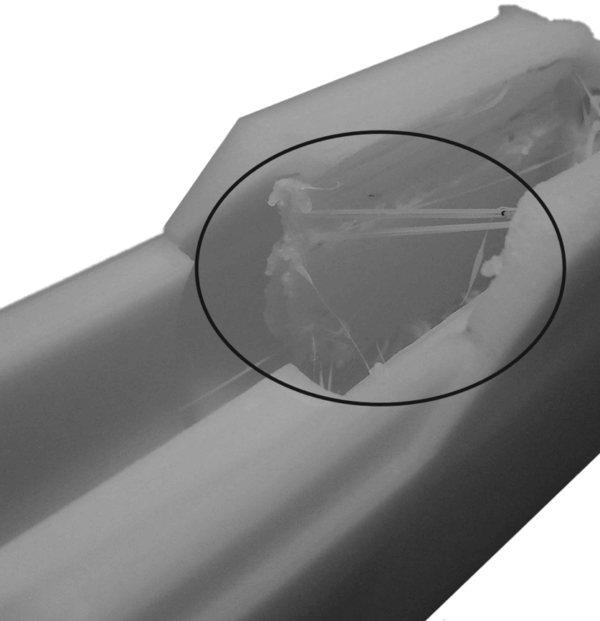

Suintement / Moustaches – Stringing/Oozing

Les poils, moustache ou suintement (mieux connu sous le terme Oozing) sont beaucoup plus observés avec certains matériaux qu’avec d’autres. En effet, ce phénomène est commun lorsqu’on imprime du TPU, par exemple. Les poils se créent lorsque la tête d’extrusion se déplace d’un endroit à l’autre entre les extrusions. Plusieurs ajustements de paramètres d’impression sont envisageables pour régler ce type dedéfaut esthétique :

- Longueur de rétraction : ce paramètre détermine une longueur qui sera transmise au moteur stepper de l’extrusion. Cette distance crée en réalité une baisse de pression considérable à la buse arrêtant l’extrusion du plastique. Une longueur insuffisante garde une pression dans la buse qui participe à la perte indésirable; une longueur trop grande entraînera des zones sans plastique à la prochaine étape d’extrusion. Typiquement, une direct drive est un système qui nécessite une beaucoup plus petite distance (environ entre 0.5mm et 2mm) de rétraction qu’un système d’extrusion passant par un tube flexible (système Bowden Extruder) (distance pouvant atteindre 15mm)

- Humidité dans le matériau : un matériau hygroscopique (qui absorbe l’humidité dans l’air) devrait être maintenu dans un assecheur. Si le materiau était dans des conditions d’entreposage non idéales et qu’on voit des moustaches sur la pièce, il serait sage d’assecher le filament avant de tenter d’autres modifications de paramètres.

- Déplacement de la tête d’impression : plus le temps est long entre deux moments d’extrusion, plus le risque est grand qu’un filament s’échappe de la buse et laisse des poils sur la pièce. Pour minimiser le temps, les slicer prennent déjà en considération de minimiser les déplacements, mais il est aussi possible de tenter d’augmenter la vitesse de déplacement de la tête (appelé travel speed).

- Température de buse : une buse trop chaude entraînera une fonte non contrôlée du matériau et une perte sera observée même si la pression du filament dans la buse est réduite.

Pied d’éléphant – Elephant foot

Le pied d’éléphant est un phénomène souvent remarqué et peu discuté puisqu’il est commun et semble même parfois intrinsèque au procédé. Il est cependant possible de minimiser ce problème qui se présente comme un affaissement de la ou des premières couches de la pièce. Ce problème diminue la précision des dimensions de la pièce imprimée, ce qui peut avoir un impact négatif dans une situation d’assemblage nécessitant un ajustement précis. Quelques pistes sont présentées pour amoindrir ce défaut :

- Température du plastique : la cause principale de ce problème est que le plateau chauffant garde le plastique trop chaud et qu’au dépôt de la couche supérieure, la couche inférieure s’affaisse et crée cette forme évasée. Pour réduire cet effet, on peut diminuer la température du plateau (il est recommandé de tenter de réduire de 5°C par itération) ou augmenter la ventilation lors des premières couches.

- Raft : une stratégie contournée consiste à utiliser le Raft ou le Brim : sans changer les températures, le Raft ajoute une structure supplémentaire qui aide à limiter l’écrasement des premières couches.

- Chanfrein : une dernière stratégie consiste à ajouter un chanfrein au modèle 3D. Ce chanfrein ne sera probablement pas exact dans sa forme, mais il assure que la déformation des premières couches n’influencera pas la précision des murs extérieurs.

Espaces ou trous dans la pièce – Gaps

Une des embûches les plus communes intrinsèque à l’extrusion de matériel est le manque de matériel déposé sur la pièce ce qui se présente comme un vide sur les surfaces apparentes. Ce problème est généralement corrigé par l’ajustement de paramètres clés dans le slicer :

- Dans le cas où l’interstice se forme entre le mur extérieur et une surface de dessus, le premier paramètre à considérer serait lié au chevauchement du contour (Overlap). Le pourcentage de chevauchement par défaut est de 15%. Un chevauchement trop important peut rendre apparent le motif de remplissage (infill pattern) sur les parois externes de la pièce.

- Un autre phénomène observable lié aux manques de plastique dans la pièce concerne la vitesse d’impression. Un déplacement trop rapide peut nuire au dépot du plastique. Il existe un équilibre entre la vitesse de la tête d’impression et la vitesse d’extrusion.

- Un problème général lié aux déficit de plastique est la sous-extrusion. Cette sous-extrusion (ou parfois, sur-extrusion) est influencée par le débit ou le ratio de sur-extrusion (« Flow Equalization Ratio »). Le ratio contrôle la quantité de plastique à extruder. On vise typiquement un ratio de 110% pour combler les manques, mais certaines configurations obligent parfois de faire varier ce paramètre.

- Dépedamment de la forme des brèches dans la pièce, il est possible que la source du défaut provienne du ratio de remplissage. Un remplissage trop faible aura un impact négatif sur les surfaces de dessus, s’affaissant par manque de support. Dans un tel cas, il est aussi possible d’augmenter le nombre de couches de dessus pour cacher le défaut.

- Si les interstices se forment sur le dessus d’un mur mince, il est possible de rapidement corriger le problème en activant une fonction de parois minces. Il serait aussi possible de changer la largeur de la trace d’extrusion pour s’arrimer à la pièce.

Ces problèmes sont plus communs avec des machines de gamme hobbyiste. Certaines imprimantes Prosumer empêchent même l’accès à plusieurs des paramètres présentées dans ce guide pour simplifier le procédé comme le slicer Eiger utilisé pour les imprimantes de Markforged. Cependant, la plupart des slicer offrent la liberté (et le fardeau) d’ajuster les paramètres comme IdeaMaker compatible avec Raise3D, Cura avec UltiMaker et Bambu Studio avec Bambu Lab. N’en reste pas moins que ces imprimantes ont des paramètres généraux de plus en plus justes et tendent vers des architectures fermées offrant moins de latitude, mais avec des résultats convenables plus facilement atteignables.

Mais encore faut-il choisir le bon procédé

Il n’en reste pas moins que le FDM (ou FFF) n’est que la pointe de l’iceberg de l’impression 3D. D’autres procédés sont accessibles et ils ont leurs propres avantages, inconvénients et limites. Il est important lorsqu’on souhaite imprimer une ou des pièces de s’assurer que le bon procédé est sélectionné en fonction du contexte. Parmi les procédés de fabrication additive de plastique, en plus de l’extrusion de matériel (FDM, FFF), on compte les technologies suivantes :

- Photopolymérisation (SLA, DLP CLIP)

- Fusion sur lit de poudre (SLS, MJF)

- Material Jetting (MJ, PolyJet)

L’article Impression 3D – Variété des procédés présente sommairement ces technologies et les procédés qui en découlent.

Mentions légales

Les propos dans le présent article sont données au meilleur des connaissances d’Innovation M2. Veuillez consulter nos mentions légales afin de comprendre la portée des mots du présent article.

Le FDM n'est pas toujours la solution

-

Impression 3D - FDM - L'imprimante de bureau

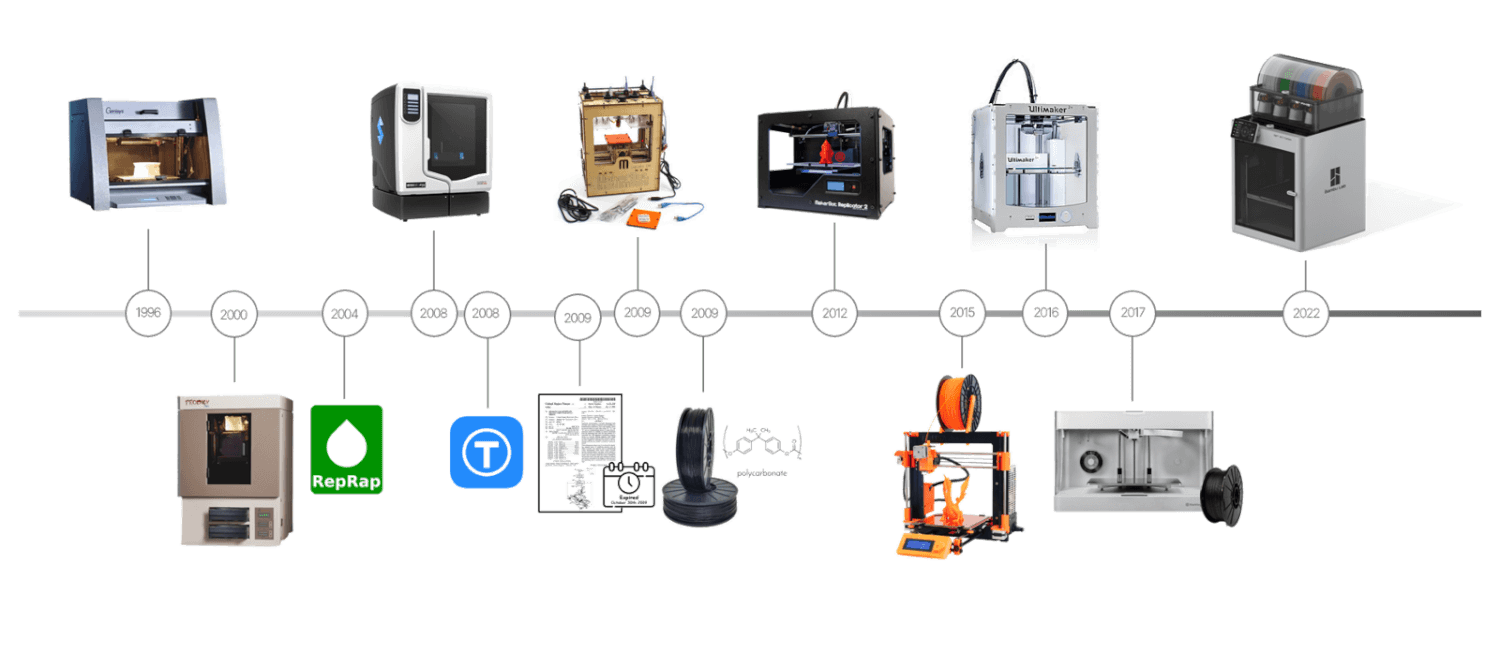

Le dépôt de fil fondu, mieux connu sous l'acronyme FDM, est le procédé de fabrication additive le plus reconnu. Cet article à saveur historique met en lumière l'évolution de l'imprimante 3D dans les bureaux d'ingénierie des entreprises. On s'attarde donc aux machines ayant un petit format et aux innovations permettant de réduire leur coût d'acquisition.

2023Expertise -

Impression 3D - FDM - Choix des matériaux

Depuis le lancement de la première imprimante 3D par Stratasys qui n'offrait que l'ABS comme matériau d'impression, le marché du filament de plastique s'est développé pour offrir des dizaines de matériaux différents. Cette offre élargie donne de nombreuses opportunités et chaque matériau peut avoir son avantage et sa raison d'être pour un concept donné. Cet article présente quelques matériaux et leurs caractéristiques.

2023Expertise