Impression 3D - Variété des procédés

Expertise

Procédés de fabrication additive de pièces de plastique

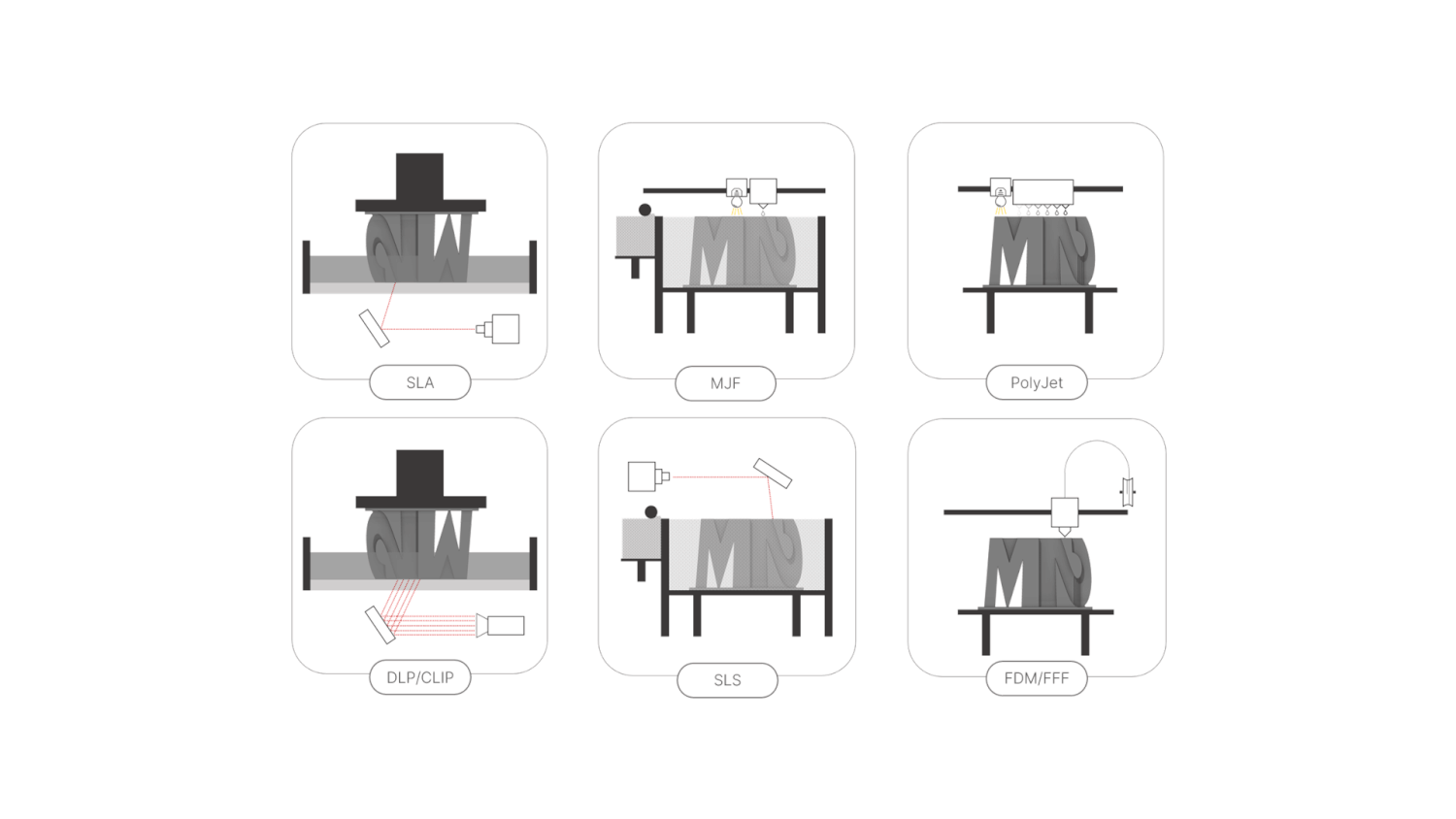

Il existe un bon nombre de technologies de fabrication additive, souvent catégorisées dans la grande famille de l'impression 3D, disponibles sur le marché. Bien comprendre leur fonctionnement et discerner leurs différences permet de mieux choisir le procédé à préconiser selon les besoins et applications. Cet article met en lumière ces différences en les présentant sommairement et en exposant leurs limites.

Stéréolithographie

Stereolithography

SLA

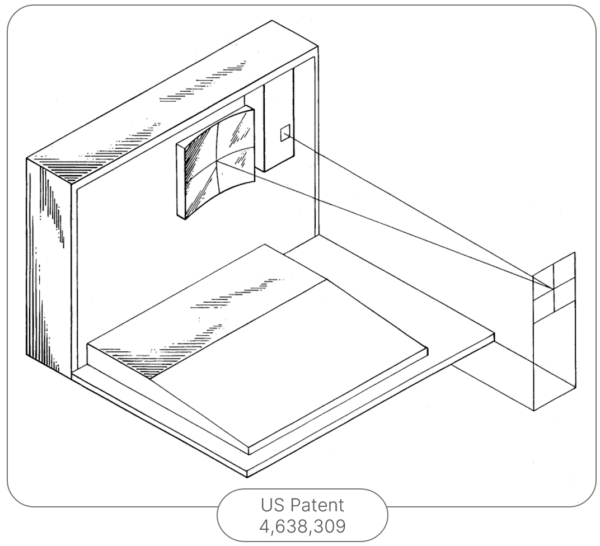

Page d’histoire – SLA

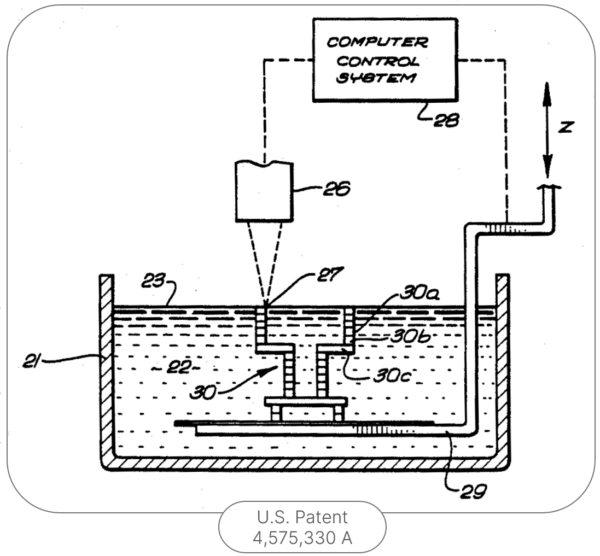

L’histoire de la stéréolithographie coïncide avec la genèse de l’impression 3D. En 1986, Charles W. Hull, cofondateur de 3D Systems, dépose le célèbre brevet « Apparatus for Production of Three-Dimensional Objects by Stereolithography ». Au cours de sa carrière, par l’entremise d’une soixantaine de brevets, Hull couvrira de nombreux aspects de la fabrication additive comme le format de fichier STL, la coupe en tranches du modèle 3D, des stratégies de temps d’exposition à la lumière UV et bien d’autres.

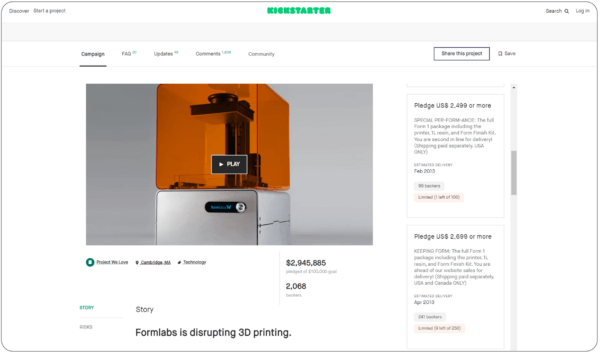

3D Systems est encore aujourd’hui un joueur important dans le monde de l’impression 3D. Tout comme la Cupcake CNC est venue changer le cours des choses pour le FDM (pour plus d’information sur l’histoire du FDM, c’est ici), Formlabs, par le biais d’une campagne Kickstarter, a proposé une imprimante 3D basée sur la technologie SLA pour les hobbyistes en 2012. Depuis, plusieurs imprimante 3D SLA et DLP ont fait leur apparition et ont démocratisé l’accessibilité à cette technologie.

Principe de fonctionnement – SLA

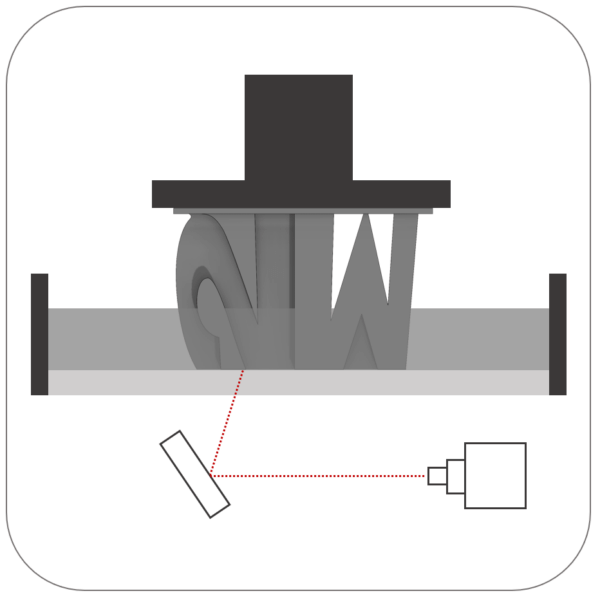

La stéréolithographie (SLA) est un procédé de fabrication additive de polymérisation dans une cuve de résine : une résine photosensible liquide est versée dans un réservoir et une lumière UV ciblée interagit avec la résine pour la solidifier.

Le faisceau lumineux UV est orienté par un miroir motorisé et cette lumière UV durcit la résine couche par couche en sortant la pièce du réservoir jusqu’à ce que l’objet final soit complet. L’épaisseur de couche est établie en fonction de la résolution souhaitée :

- Résolution standard : 0.100mm

- Haute résolution : 0.050mm

- Micro résolution : 0.025mm

Une fois l’impression terminée, on se retrouve avec une pièce collée sur le plateau d’impression, le tout suspendu dans les airs et donc, totalement émergé du réservoir de résine. La pièce est typiquement orientée de façon à ce que l’écoulement de la résine soit optimisé et maximal. En effet, puisque la pièce émerge de la cuve couche par couche, certaines accumulations de résine peuvent se former et affecteront la définition des surfaces environnantes.

Après avoir été décollé du plateau, la pièce est lavée dans un bain d’alcool isopropylique. Elle est par la suite durcie (cure) dans une chambre UV et chauffée. Le temps de cure dans la chambre ainsi que la température à laquelle est chauffée la chambre vont avoir un impact sur les caractéristiques structurelles de la pièce.

Finalement, les supports sont retirés. (Certaines façons de faire indiquent de commencer par l’étape de retrait des supports avant le bain et la chambre UV)

Il existe par la suite une panoplie de traitement que la pièce peut subir comme un polissage dans le cas d’une pièce translucide qu’on voudrait rendre transparente.

Du fait que la résine est photosensible, son exposition aux conditions extérieurs produisent un vieillissement prématuré de la pièce. Ce fait reste la plus grande limitation du procédé.

Matériaux – SLA

Les matériaux qui sont compatibles avec ce procédé de fabrication sont nécessairement des matériaux thermodurcissables photoréactifs. On appelle ces matériaux « résines » et l’exposition au rayon UV active leur agglomération. L’éventail des résines disponibles sur le marché est impressionnant. Voici quelques catégories englobant des groupes de résines :

- Résine standard : Les résines standards ont comme principal atout d’être très abordable. (Ex.: Accura AMX Rigid Black)

- Résine haute résolution : Les résines haute résolution offrent des impressions rigides à haute résolution avec une finition de surface lisse. (Ex.: ProtoLab MicroFine)

- Résine transparente : Les résines transparentes, ayant des propriétés mécaniques similaires aux résines standards, ont la capacité d’être presque transparente après le post-traitement. (Ex.: Accura ClearVue)

- Résine résistante (Tough) : Les résines Tough ont des propriétés mécaniques similaires à celles de l’ABS. (Ex.: Accura Xtreme White 200)

- Résine durable : Les résines durables ont des propriétés mécaniques similaires à celles du PP. (Ex.: Somos 9120)

- Résine résistante à la chaleur : Les résines résistantes à la chaleur offrent des températures de déflexion thermique comprises entre 200 et 300 °C. (Ex.: Accura Bluestone)

- Résine résistante à la flamme : Les résines résistantes au feu répondent typiquement à l’exigence UL 94 V-0 pour une paroi de 3mm. (Ex.: FormLabs Flame Retardant)

- Résine flexible : Les résines flexibles permettent de prototyper des pièces ultérieurement fabriquées en caoutchouc ou en polyuréthane. (Ex.: FormLabs Elastic 50A)

- Résine dopée de céramique : Ces résines renforcées avec des particules de céramique offrent une grande rigidité, résistent à de grandes températures et produisent des surfaces lisses dans les impressions. (Ex.: Adv. HighTemp PerFORM)

- Biocompatible de classe I : Les résines biocompatibles de classe I sont couramment utilisées dans les applications médicales obligeant une stérilisation en autoclave. (Ex.: FormLabs BioMed White)

- Biocompatible de classe IIa : Les résines biocompatibles de classe IIa sont spécialement conçues pour les applications dentaires et orthodontiques à long terme. (Ex.: FormLabs BioMed Clear)

- Silicone : Le silicone est disponible dans une gamme de duromètres variant entre 20A et 60A. Le silicone répond aussi à la biocompatibilité de classe I. (Ex.: True Silicone)

Guide de Conception – SLA

Lorsqu’on conçoit une pièce pour le SLA ou lorsqu’on modifie un concept pour prototyper en SLA, on doit garder en tête le principe de fonctionnement, reconnaitre les avantages et inconvénients de cette technologie et s’assurer que la pièce est conçue en conséquence. Par exemple, les surépaisseurs seront pleines ce qui peut être couteux. Pour minimiser la consommation de résine, il est possible de concevoir des pièces ayant des cavités creuses. Pour permettre à la résine non durcie de s’échapper, il est conseillé de dimensionner les trous d’égouttement à plus de 4mm de diamètre.

Épaisseur des couches

Tel que mentionné précédemment, les épaisseurs sont généralement définies par la résolution :

- Résolution standard : 0.100mm

- Haute résolution : 0.050mm

- Micro résolution : 0.025mm *(limite le choix des matériaux)

Taille minimale des détails

Les murs non-supportés sont plus à risque de se détacher du reste de la pièce durant l’impression ou de casser rapidement une fois la pièce durcie. Le procédé donne toutefois l’opportunité d’obtenir un fin détail. La taille minimale d’une paroi supportée pour une pièce en micro résolution se retrouve entre 0.06mm et 0.2mm. Pour les résolutions haute et standard, la taille minimale des détails se situe entre 0.1mm et 0.4mm. La plus petite pièce que la micro résolution peut être produire est une pièce de 0.63mm x 0.63mm x 0.63mm.

Trou

Pour que le trou soit bien défini, son diamètre doit avoir une dimension qui permet à la résine de s’échapper. La dimension minimale du trou dépend, encore une fois, de la résolution :

- Résolution standard : Ø0.6mm

- Haute résolution : Ø0.5mm

- Micro résolution : Ø0.4mm

Paroi en surplomb

L’angle maximal de la paroi en surplomb sans support est de 19° pour une distance de 1.0mm.

Tolérancement

Les tolérances dimensionnelles dépendent de l’imprimante et du plan d’impression. Typiquement, on peut estimer les valeurs suivantes :

- Plan XY : ±0.05mm + ±0.001mm par mm

- Direc. Z : ± 0.13mm + ± 0.001mm par mm

Traitement Numérique de la Lumière

Digital Light Processing

DLP

Page d’histoire – DLP

On aurait pu mettre dans le même bloc SLA et DLP, mais les différences entre les deux procédés sont telles qu’il est bon de les distinguer pour choisir le bon procédé dans des conditions données.

Le traitement numérique de la lumière, ou DLP, est en réalité une technologie de projection d’images. Une puce DLP est composée d’une matrice de micro-miroirs montés sur des pivots. Chaque miroir correspond à un pixel.

La première compagnie à produire une imprimante utilisant le DLP au lieu du laser est EnvisionTEC en 2002. Par la suite, des dizaines de compagnies ont intégrés cette technologie puisque le coût du système est inférieur au coût d’un système laser associé à la technologie SLA.

Depuis l’intégration du DLP, la technologie a évoluée en amenant bon nombre d’acronymes : CDLP, mSLA, DLS, CLIP, P3, DPP, LSPc, MOVINGLight. Le procédé reste très similaire au DLP en incluant le principe d’un axe Z continuellement en mouvement.

Parmi les compagnies actives dans le développement de ces technologies sont Carbon3D, Nexa3D, ETEC (anciennement EnvisionTEC) et Stratasys Origin.

Principe de fonctionnement – DLP

Le DLP est un procédé de fabrication additive de polymérisation dans une cuve de résine : une résine photosensible liquide est versée dans un réservoir et la lumière UV interagit avec la résine pour la polymériser. Le procédé est très similaire au SLA, mais le pixel cure sur une épaisseur définie. Ce cube théorique est appelé voxel. Le DLP classique peut donner un fini en escalier où on voit l’impact de ces voxels. En contrepartie, la version continue, CDLP crée une surface lissée et une belle définition.

Considérant que le procédé implique très peu e chaleur, cette technologie n’occasionne peu ou pas de gauchissement sur la pièce.

Les avantages et inconvénients sont très similaires au SLA.

Matériaux – DLP

Les matériaux disponibles sont similaires au SLA. Bien que certains matériaux dédié au SLA soit compatible avec les imprimantes DLP, il ne faut pas assumer qu’ils le sont tous. On trouve quelques matériaux intéressants ciblant le DLP spécifiquement (dénommé par une de ses nombreuses déclinaisons) comme procédé de choix dans certains cas :

- Résine transparente simulant le Polypropylène : un prototypage transparent permet de mieux voir et de donner parfois plus d’indications lors des tests qu’avec un matériau opaque. Le PP est un matériau intéressant pour simuler un futur produit dans un matériau résiliant. (Nexa3D xPP405 Clear)

- Matériau biocompatible flexible : Les matériaux en contact avec le patient utilisés dans un produit médical doivent être biocompatibles. Les matériaux flexibles biocompatibles sont moins communs que ceux rigides. Bien que le matériau soit biocompatible, il est fort probable que la pièce produite doive aussi être testée pour la biocompatibilité. (Carbon EPU 41)

- Résine dopée de céramique : Ces résines renforcées avec des particules de céramique offrent une grande rigidité, résistent à de grandes températures et produisent des surfaces lisses dans les impressions. (Ex.: Nexa3D xCERAMIC3280)

- Résine résistante à la chaleur : Les résines résistantes à la chaleur offrent des températures de déflexion thermique comprises entre 200 et 300 °C. Leurs caractéristiques peuvent, dans certains cas, ressembler à des matériaux d’ingénierie comme le PEEK. (Ex. : Nexa3D xPEEK147)

- Résine résistante aux impacts : Les boitiers contenant de l’électronique sont typiquement soumis à des tests de chute. Plusieurs parties mobiles d’un mécanisme sont aussi enclines aux impacts. Certaines résines sont conçues spécifiquement à ce genre de stress mécanique. (Ex. : LOCTITE Dura56)

Guide de Conception – DLP

La conception d’une pièce par DLP est très similaire à la philosophie de conception par SLA. Le procédé est très permissif. Considérant que les matériaux sont photodurcissables, il n’est pas conseillé d’utiliser les pièces fabriqués à partir de ce procédé à l’extérieur et exposé aux rayons du soleil.

Épaisseur des couches

La résolution du DLP peut varier entre 0.005mm et 0.15mm

Taille minimale des détails

Contrairement au SLA, la taille des détails varie en fonction de la taille de la pièce en général. La dimension de la surface d’impression est proportionnelle au détail puisque le nombre de pixel du projet est défini. De plus, le détail en périphérie du plateau d’impression reçoit une plus petite quantité d’énergie qu’en son centre.

Des petits détails peuvent avoir la taille de 0.1mm et des parois minces peuvent être aussi petites que 0.3mm.

Pour les trous, on peut concevoir des cavités peu profondes d’environ Ø0.25mm. Un goujon de 3.5mm de haut pourrait avoir un diamètre de 0.4mm. Le tout reste considérablement risqué lors du post-traitement.

Tolérancement

Pour une résolution de 0.07mm, la tolérance dimensionnelle attendue est de ±0.15mm;

±0.2mm pour une résolution de 0.1mm.

Frittage Sélectif par Laser

Selective Laser Sintering

SLS

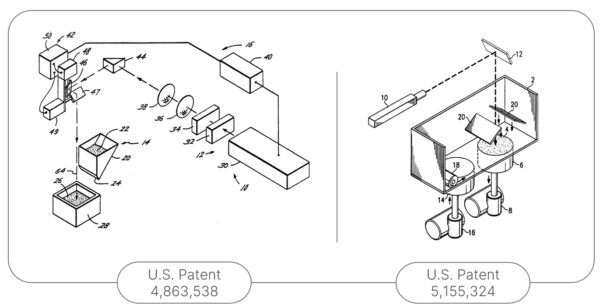

Page d’histoire – SLS

La technologie de frittage sélectif par laser (Selective Laser Sintering – SLS) a vu le jour à la fin des années 1980 par le Dr Carl Deckard et le Dr Joseph Beaman de l’Université du Texas à Austin. Les brevets initiaux pour SLS ont été accordés à l’université à partir de 1989, et la technologie a été concédée sous licence à DTM Corporation.

En 2001, 3D Systems acquiert DTM faisant d’eux le leader du marché de l’impression 3D en contrôlant le SLA et le SLS. Leurs machines SLS sont largement utilisées dans une variété d’industries, y compris l’aérospatiale, l’automobile et la santé.

Cependant, ces dernières années, de petites entreprises audacieuses sont entrées sur le marché en offrant une technologie SLS plus abordable et accessible. L’une de ces entreprises est Sinterit, une startup polonaise fondée en 2014. Sinterit a développé une gamme de machines SLS plus petites et plus abordables que les machines SLS traditionnelles, rendant la technologie accessible aux petites et moyennes entreprises.

Une autre entreprise qui a perturbé le marché du SLS est Formlabs. En suivant les pas de 3D Systems, Formlabs, mentionné plus haut pour le SLA, a lancé en 2017 la Fuse 1, une machine SLS compacte et abordable (environ 10k$ USD) conçue pour le marché Prosumer.

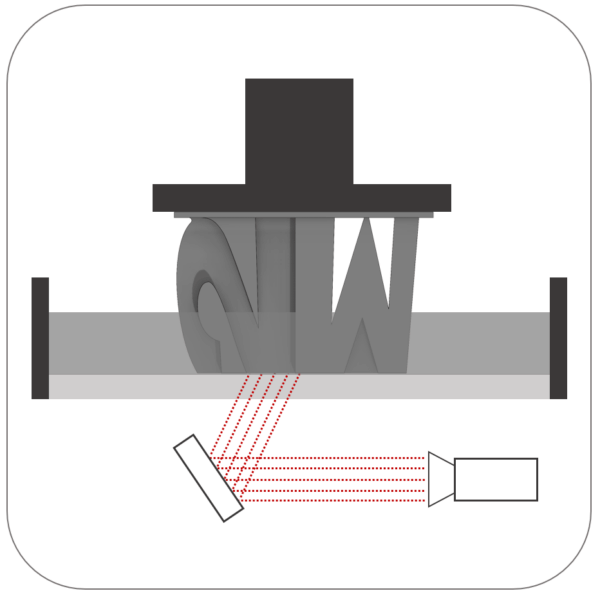

Principe de fonctionnement – SLS

Le principe du frittage sélectif par laser (SLS) consiste à utiliser un laser de grande puissance pour fusionner de petites particules de plastique en poudre couche par couche, jusqu’à ce qu’un objet tridimensionnel soit formé. La chambre qui contient la poudre de plastique est préchauffée près de la température de fusion du plastique pour faciliter la fusion faite par le laser. Le processus consiste d’abord à étaler une fine couche de polymères en poudre sur une plateforme de fabrication à l’aide d’un rouleau ou d’un balai. Ensuite, un laser balaye la surface de la poudre, provocant le frittage (fonte) des particules dans les zones où l’objet doit être formé, selon un modèle 3D. Une fois l’ensemble de la couche solidifiée par la trajectoire de laser, la plateforme s’abaisse et une nouvelle couche de poudre est étalée sur le dessus puis, le processus est répété, et ce, jusqu’à ce que l’objet final soit complété.

Une fois l’impression terminé, la pièce est dissimulée dans le bloc de poudre de plastique compacté. Pour libérer la pièce, il faut donc une étape de dépoussiérage. À ce point, la pièce est utilisable toutefois, sa surface est rugueuse et, pour des pièces de poudre foncée, la couleur reste assez pâle. Il existe donc plusieurs étapes de finition pour obtenir un produit fini et élégant.

Étapes de Finition

- Ponçage, sablage, microbillage : La surface de la pièce peut avoir besoin d’être poncée pour obtenir une finition plus lisse.

- Traitement de surface : Selon l’application, il peut être nécessaire de traiter la surface de la pièce pour améliorer ses propriétés, par exemple en appliquant un revêtement ou en la passant dans un bac de teinture.

- Traitement thermique : Pour atteindre les propriétés mécaniques souhaitées (ex.: résistance, durabilité, rigidité), certains matériaux ont besoin d’une étape de recuit.

- Pose d’inserts : De façon générale, une pièce qui subit un vissage/devissage multiple devrait comporter des inserts pour éviter l’usure prématurée des filets. Ce fait est d’autant plus vrai pour les produits de l’impression. Bien que le matériau offre des propriétés intéressantes, il reste moins performant qu’un plastique extrudé ou moulé.

- Machinage : Utiliser le machinage comme opération secondaire pour une pièce imprimée est assez rare mais cette option reste disponible dans le cas où la forme se prête mieux à l’impression mais que le besoin de précision dépasse celui offert par la technologie. Cette approche a déjà été utilisée par les membres de l’équipe d’Innovation M2 dans un tel contexte.

Avantages

- Géométries complexes : Le principal avantage de SLS par rapport aux autres technologies d’impression 3D est qu’il peut créer des pièces avec des géométries complexes et des propriétés fonctionnelles, sans avoir besoin de structures de support. En effet, le matériau en poudre fournit son propre support lors de la construction de la pièce. De plus, SLS peut utiliser une large gamme de matériaux, y compris ceux avec des points de fusion élevés ou ceux qui sont difficiles à mouler en utilisant des techniques de fabrication traditionnelles.

- Propriétés mécaniques : Structurellement, la pièce finie offre des propriétés mécaniques intéressantes, ce qui rend la technologie viable pour la production.

- Faible coût d’entrée : Le fait qu’aucun coût d’outillage ne soit requis rend le procédé utile et pertinent pour le prototypage et possiblement les premières unités de production d’un produit.

Limites du procédé

- Tolérances dimensionnelles : Bien que le procédé offre une grande versatilité dans les géométries possibles, l’équilibre entre un fini de surface lisse et le respect des tolérances est difficile à obtenir. En effet, les étapes de finitions sont généralement des tâches manuelles, ce qui signifie qu’un ponçage manuel entraîne une variabilité dans la tolérance dimensionnelle de la pièce. Il en va de même avec l’application d’une peinture ou autre revêtement dans le cas d’une production par exemple.

- Gauchissement : Une autre limite bien connue du SLS est le risque de gauchissement (warping) : le principe même de cette technologie implique la fusion de couches successives de plastique. Cette chaleur répartie irrégulièrement dans la pièce induit des contraintes résiduelles qui peuvent entraîner des déformations. Il n’est donc pas recommandé de tenter d’imprimer des pièces droites et minces disposant d’une faible inertie.

- Imprécision dans le détail : Le diamètre du faisceau laser est d’environ 0.3mm. Cette propriété physique limite le détail que peut donner le SLS.

- Coût unitaire : Considérant les étapes de post-traitement nécessaires et le coût important des machines industrielles, le coût par pièce d’un tel procédé reste important et devient donc plus dispendieux que l’injection assez rapidement en production.

Matériaux – SLS

Pour être compatible avec la technologie SLS, le polymère doit avoir la capacité de se ramollir lorsqu’elle est chauffée suffisamment, mais en se refroidissant, redevient dure tout en conservant ces propriétés initiales. Les matériaux qui ont cette capacité sont nommés thermoplastiques. L’opposé d’un thermoplastique est le thermodurcissable (utilisé en SLA). Bien qu’initialement, seulement le nylon était disponible en SLS, on compte maintenant plusieurs matériaux accessibles et différents :

- Nylon : Résistant à l’abrasion et aux impacts, le nylon est le matériau générique utilisé en SLS. (Ex.: Sinterit PA11 Onyx)

- Nylon Renforcé : Le nylon renforcé contient un additif qui change grandement ses propriétés. Il peut être dopé de fibre de verre ou de carbone augmentant la rigidité de ce dernier et sa résistance à la chaleur. L’additif peut aussi rendre le nylon ESD (Décharge électrostatique) ou FR (retardateur de flamme). (Ex.: Ultrasint PA11 Black CF)

- PBT : Le PBT a une bonne résistance aux produits chimiques et il offre une bonne isolation électrique. Il est fréquemment utilisé dans les connecteurs (Ex.: Addigy P1210)

- PEKK : Le PEKK est très résistant à la chaleur en plus d’avoir une grande rigidité (Ex.: HexPEKK-100)

- PEEK : Le PEEK est un matériau d’ingénierie haut de gamme très utilisé dans des cas de résistance à l’usure ou dans les cas de stérilisation en autoclave fréquent. (Ex.: EOS PEEK HP3)

- Polyuréthane : Utile pour tester des pièces flexibles comme un tuyau ou un pare-chocs. On peut retrouver sur le marché plusieurs options offrant des duretés entre 59A et 95A (Ex.: DuraForm TPU 59A)

- Poypropylene : Le PP a typiquement une dureté de 50D ce qui est équivalent à un 95A offrant une belle flexibilité. Le PP a une résistance chimique très intéressante et sa masse volumique lui procure l’avantage de flotter sur l’eau. (Ex.: Sinterit PP)

- Élastomère Biocompatible : Ces élastomères sont résistants à la chaleur et aux autoclaves. Ce choix est donc la meilleure option pour la nécessité d’un matériau flexible stérilisable (Ex.: Addigy P3001)

Guide de Conception – SLS

La conception de pièces en SLS doit prendre en compte les avantages et inconvénients du procédé. Lorsqu’une pièce en SLS est imprimée, elle « flotte » dans un bain de particules de plastique. On dit souvent que le procédé ne nécessite pas de supports. Bien que ce soit le cas, de la même manière que l’on doit retirer les supports d’une pièce faite en FDM, le produit d’une impression en SLS a besoin d’être libéré de la poudre qui a été compactée par un rouleau entre chaque couche. De plus, la poudre environnant la surface extérieure est aussi affectée par la fusion des particules voisines.

Dimensions

La taille maximale qui peut être fabriquée dépend de la machine utilisée. Par Exemple, Stratasys Direct peut fabriquer des pièces en nylon ayant une dimension maximale de 673mm x 343mm x 508mm. Protolabs offre un format maximal plus cubique soit de 482mm x 482mm x 431mm.

La Fuse 1 de Formlabs permet d’imprimer une pièce de 159mm x 159mm x 295mm.

Il faut par contre garder en tête que plus la pièce est grande, plus elle risque de gauchir. La règle du pouce du procédé veut que la pièce ne devrait pas dépasser 330mm dans aucune direction.

Épaisseur des couches

Typiquement, la résolution offerte sur l’axe Z est de 0.1mm (0.004″). Certaines imprimantes offrent toutefois une meilleure résolution en réduisant la hauteur minimum des couches à 0.06mm.

Taille des détails

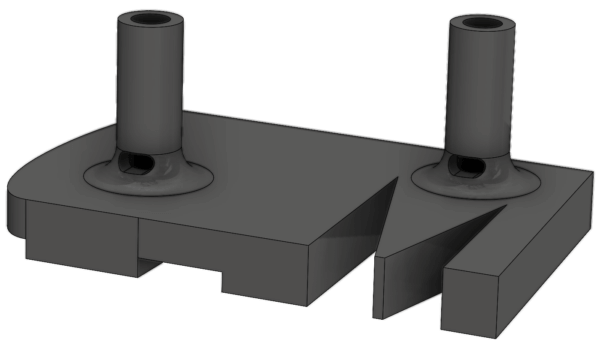

Les petits murs de moins de 1mm de haut orientés dans la direction Z peuvent avoir une épaisseur de 0.6mm et de 0.3mm lorsqu’ils sont orientés sur le plan XY. Les murs de plus de 1mm de haut devraient avoir une épaisseur de minimalement 0.7mm. Selon une règle du pouce, une pièce de bonne dimension devrait avoir des murs de minimalement 1mm. Les parois supérieures à 5mm devraient être évidées. Les trous d’évidement doivent être de minimalement Ø3.5mm. Une bonne conception requiert 2 trous (un pour pousser la poudre et l’autre pour la laisser s’échapper; voir un exemple de trous dans la suite du texte). Les petits détails comme les goujons doivent avoir au moins Ø0.8mm et un rayon dans le joint pour renforcir le lien. Le risque est principalement de casser le goujon pendant de dépoussiérage.

Trou

Pour que le trou soit bien défini, son diamètre doit avoir une dimension qui permet aux particules de plastique de s’échapper. Les règles d’or définissent souvent ce trou d’une dimension de Ø1.0mm. Un trou bien conçu répondrait minimalement à un des deux critères suivants :

- La dimension du trou est une dimension de mèche standard afin de repercer le trou en post-traitement.

- Le trou est débouchant de l’autre côté pour permettre à la poudre de s’échapper plus facilement quand elle est poussée.

Pour aider à comprendre le point 2, voici une petite illustration de comment s’y prendre:

L’espace entre les murs répond à la même logique : un espace trop petit est difficile à nettoyer. De par son procédé, le SLS engendre un rétrécissement de la pièce au refroidissement. Pour compenser cette contraction, on suggère de surdimensionner les ouvertures nécessitant une certaine précision souhaitée d’une valeur entre 0.15mm et 0.20mm.

Tolérancement

Les tolérances dimensionnelles sont généralement évaluées à ±0.05mm/mm avec pour minimum ±0.3mm.

Multi Jet Fusion

MJF

Page d’histoire – MJF

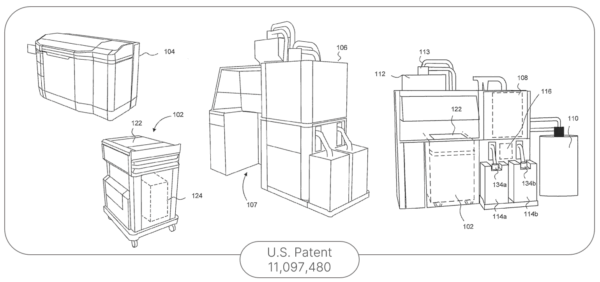

Dans les années 2010, le SLS était un procédé de prototypage bien répandu; on connaissait déjà ses avantages et limites. Bien que l’utiliser en production était une solution en marge, le procédé restait une solution commune pour les prototypes fonctionnels en offrant un éventail intéressant de matériaux. En 2016, HP dévoilait une nouvelle technologie d’impression s’apparentant à la fois au SLS et au Jet de Liant (Binder jetting). Le Multi Jet Fusion devient rapidement intéressant : bien qu’à l’origine, le seul matériau disponible était le Nylon PA 12 noir, ses propriétés mécaniques s’apparentaient au SLS, mais avec une définition plus juste des détails et des parois plus lisses. Son coût inférieur au SLS ajoutait aussi du poids dans l’intérêt lié à la technologie MJF.

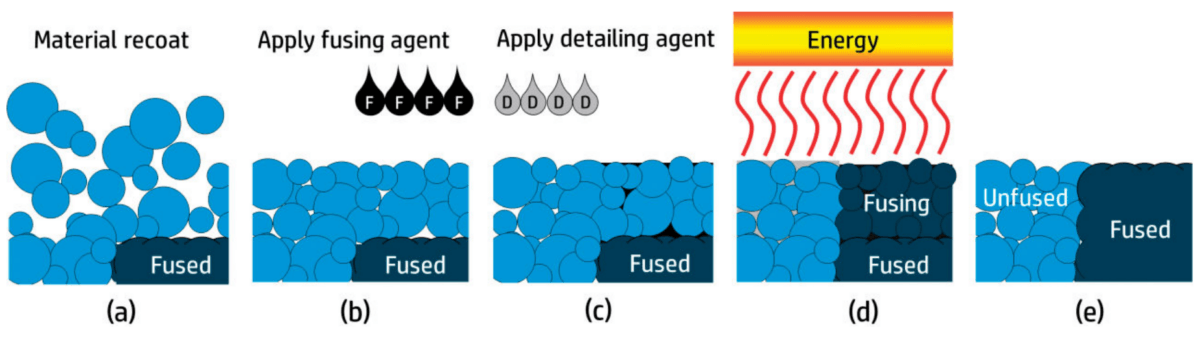

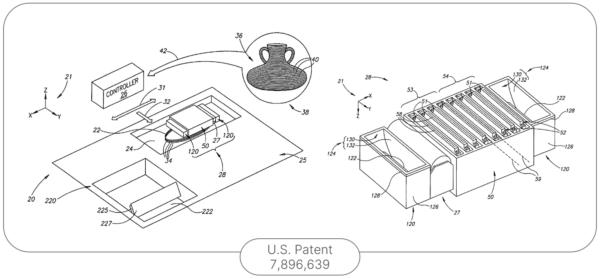

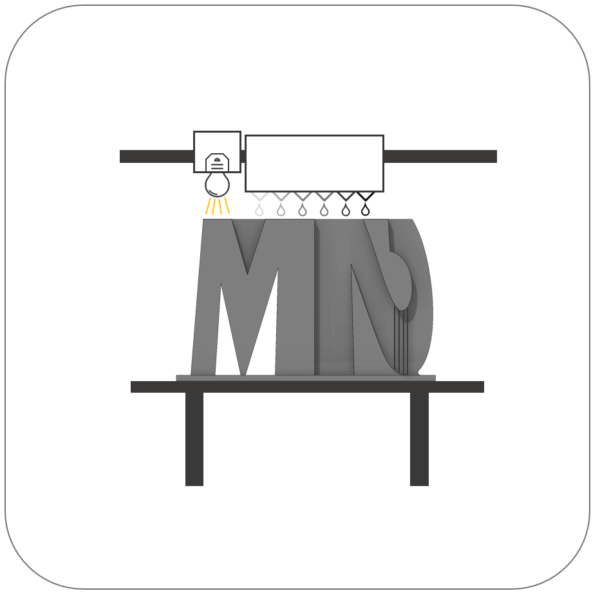

Principe de fonctionnement – MJF

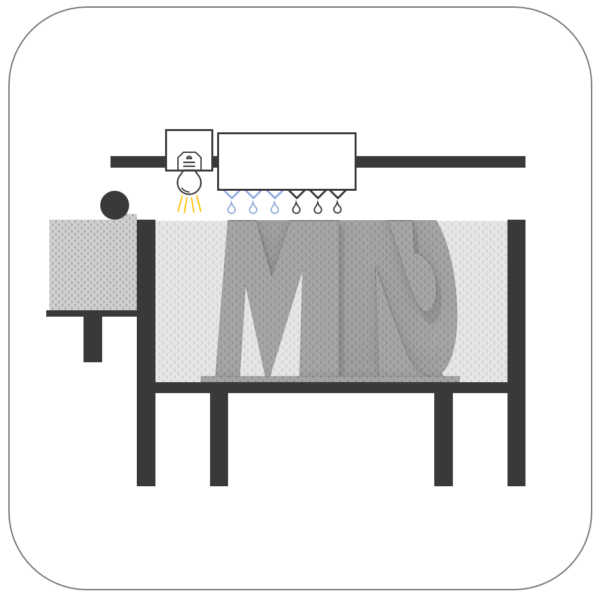

Comme le SLS, le Multi Jet Fusion est basé sur le principe d’un lit de poudre (typiquement, une poudre de polyamide). Une fine couche de particules est déposée sur le lit. L’épaisseur de la couche équivaut à la résolution d’impression. Le lit se trouve dans une chambre chauffée à une température légèrement inférieure au point de fusion du plastique. Sur la couche est déposée une encre spéciale composée d’un agent de fusion qui réagit au rayonnement infrarouge (provocant la fusion des particules) et un agent de dispersion qui aide à contrôler la propagation de la chaleur (évitant les bulles d’air en périphérie de la pièces). Les gouttelettes d’encre ont une dimension d’environ Ø0.02mm ce qui offre la possibilité de mieux détailler les pièces qu’avec un faisceau laser de 0.3mm pour le SLS.

Une fois la couche d’encre appliquée, un rayon infrarouge intéragit avec la surface faisant fondre la poudre où l’agent de fusion est déposé et faisant évaporer l’agent de dispersion. Le même processus est répété couche après couche jusqu’à l’obtention de la pièce finale.

Image prise sur le Guide Utilisateur de HP

De la même manière qu’avec le SLS, la pièce est libérée du lit de poudre et nettoyée pour obtenir le produit fini. On estime qu’environ 80% de la poudre récupérée dans la station de post-traitement est recyclable pour une nouvelle impression (pour le SLS, on estime ce ratio à 50%). Une fois la majorité de la poudre retirée, plusieurs médias sont utilisés pour finaliser le nettoyage de la pièce :

- Jet d’air (Air blasting)

- Jet d’eau (Waterjet blasting)

- Microbillage (Beadblasting)

- Sablage (Sandblasting)

Avantages

- Géométries complexes : Le MJF offre des opportunités similaires au SLS quant aux géométries disponibles en plus d’offrir une meilleure définition des petits détails.

- Propriétés mécaniques : Structurellement, la pièce finie offre des propriétés mécaniques intéressantes ce qui rend la technologie viable pour la production.

- Couleur constante : L’agent de fusion déposé sur toutes les couches vient colorer la pièce autant à l’extérieur qu’à l’intérieur ce qui est avantageux par rapport à une teinture qui pénètre sur environ 0.5mm pour une pièce blanche imprimée en SLS.

- Coût relativement faible : Par rapport aux autres procédés d’impression, le MJF est un des procédés les moins chers dû à son haut ratio de matériel recyclable et sa vitesse d’impression.

Limites du procédé

- Paroi épaisse : Bien que la limite en termes de géométrie est assez faible, les parois épaisses sont le talon d’Achille du procédé. Une concentration importante de matériel donne lieu à une cure et un refroidissement inégal qui résulte en un défaut de surface visible appelé « peau d’éléphant » (Elephant skin).

- Choix de matériaux limité : Initialement, seul le PA 12 noir était disponible. Depuis, plusieurs matériaux (présentés ci-bas) sont disponibles, mais le choix reste très limité par rapport à d’autres procédés.

- Gauchissement : Une autre limite bien connue du MJF est le risque de gauchissement (warping) : le principe même de cette technologie implique la fusion de couches successives de plastique. Cette chaleur répartie irrégulièrement dans la pièce induit des contraintes résiduelles qui peuvent entraîner des déformations. Il n’est donc pas recommandé de tenter d’imprimer des pièces droites et minces disposant d’une faible inertie.

Matériaux – MJF

Comme avec le SLS, le procédé n’est compatible qu’avec les thermoplastiques. Le choix des matériaux reste limité, bien qu’il croit à chaque année :

- Nylon : Matériau original du procédé qui a beaucoup évolué depuis : on peut maintenant avoir un nylon blanc avec un encre de couleur pour avoir accès à plusieurs teintes(seulement le noir était disponible à l’origine) (Ex.: HP 3D High Reusability PA 12 W)

- Nylon renforcé : Nylon renforci de billes de verre utile pour la fabrication d’outillage ayant un besoin de rigidité (Ex.: HP 3D High Reusability PA 12 Glass Beads)

- Nylon flexible : Dénommé TPA, ce matériau offre des propriétés similaires à cette du nylon traditionnel tout en offrant une flexibilité bonifiée (Ex.: HP 3D High Reusability TPA)

- Polypropylène : Le PP est un matériau biocompatible (contact avec la peau) et peut être utilisé dans des cas de soudure plastique avec une autre pièce en polypropylène (Ex.: HP 3D High Reusability PP)

- Thermo Polyuréthane : Avec une résistance aux impacts élevée, ce matériau est un excellent choix pour une pièce servant de pare-chocs ou de support ergonomique (Ex.: ESTANE 3D TPU M88A-565)

Guide de Conception – MJF

La conception d’une pièce en MJF est assez similaire à ce qui doit être fait en SLS à l’exception que la conception est plus affectée par les surépaisseurs. Elle offre toutefois plus de raffinement sur les petits détails.

Dimensions

La taille maximale des pièces est définit par la taille du lit d’impression soit, 380mm x 285mm x 380mm. Cependant, considérant que le procédé est enclin au gauchissement, il n’est pas recommandé d’imprimer des longues pièces minces ou des pièces ayant une grande variation d’épaisseur de façon abrupte. Le ratio de longueur sur largeur devrait être en tout temps inférieur à 10:1. Les variations d’épaisseur devraient inclure des rayons de bonne taille.

Considérant que le procédé est sensible aux parois très épaisses, il est recommandé de faire des évidements afin d’obtenir des parois constantes.

Épaisseur des couches

L’épaisseur des couches est typiquement de 0.08mm.

Taille des détails

Le MJF est en mesure d’imprimer des murs aussi minces que 0.5mm. Ces derniers doivent cependant être assez courts et idéalement soutenu pour résister au post-traitement.

Un goujon ou une forme cylindrique peut être aussi mince que d’un diamètre de 0.5mm. Les détails les plus petits peuvent atteindre 0.1mm.

L’espace minimale d’une interstice est aussi de 0.5mm.

Le diamètre d’un trou doit avoir une dimension supérieure à 0.5mm également.

Tolérancement

Les tolérances dimensionnelles sont estimées à ±0.2mm pour les dimensions inférieures à 100mm et à ±0.2% pour les dimensions supérieures à 100mm.

Jet de matière

Material Jetting

PolyJet

Page d’histoire – PolyJet

Initialement développé par la compagnie israélienne Objet Geometries au début des années 2000, la technologie d’impression PolyJet est inspirée par les avancements des matériaux thermodurcisseurs faites par le SLA depuis les années 80 et la technologie d’impression par jet d’encre capable de produire une belle définition d’image.

La première machine mise sur le marché par Objet, la Eden260V, avait déjà une résolution fine de 16 microns (0.016mm).

- En 2007, Objet introduit le Connex qui permet de combiner plusieurs matériaux dans une seule pièce. Cette caractéristique correspond à ce qu’on entend aujourd’hui par PolyJet.

- En 2012, Objet se joint à Stratasys qui poursuit le développement de cette technologie en créant la J750. Ce nouveau modèle d’imprimante utilise une tête d’impression spéciale avec six canaux, chacun contenant une couleur différente. Les couleurs sont mélangées dans la pièce pour créer une des 500 000 combinaisons de teintes disponibles ainsi que des textures réalistes. En parallèle, une autre imprimante, la Connex3 permet l’impression de matériaux rigides et flexibles dans une seule pièce.

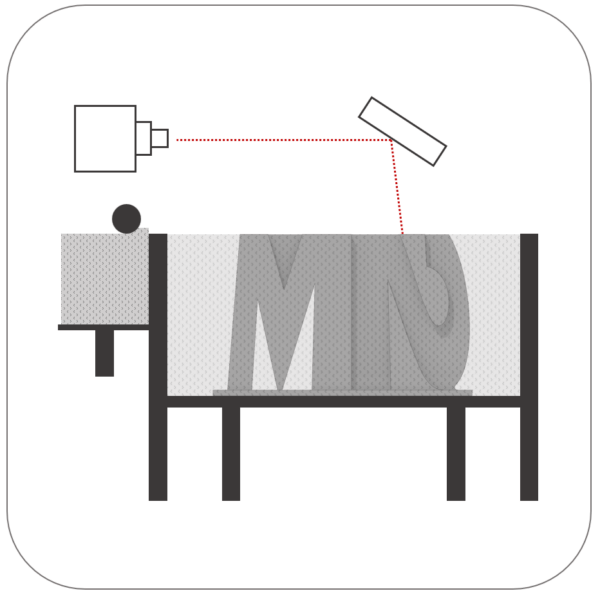

Principe de fonctionnement – PolyJet

Le Polyjet utilise un procédé similaire à l’impression par MJF. Un liquide est pulvérisé à travers une tête d’impression et il est déposé en couches successives sur un plateau d’impression. La tête d’impression est composée de buses très fines qui répartissent le matériau thermodurcissable sous forme liquide en X et Y pour ensuite se faire durcir par une source de lumière UV. Le plateau d’impression descend ensuite d’un niveau (équivalent à la résolution), et le processus de pulvérisation et de durcissement se poursuit jusqu’à ce que la pièce soit entièrement construite.

Avantages

- Haut niveau de détail : Une des caractéristiques importantes du PolyJet est sa capacité à produire des pièces avec des détails très fins et des surfaces lisses. Cette précision est due aux buses fines de la tête d’impression, qui peuvent produire des couches d’une épaisseur de seulement quelques microns.

- Prototypage de surmoulage : Le PolyJet permet d’imprimer une grande variété de matériaux, allant des plastiques rigides aux élastomères flexibles en passant par les matériaux transparents et les matériaux composites.

- Couleurs : Les nouvelles imprimantes PolyJet comme la J750 peuvent imprimer en couleurs, ce qui est particulièrement utile pour le prototypage de pièces finies et pour les applications de design. Les imprimantes PolyJet sont capables de reproduire une gamme de couleurs étendue, avec une grande précision.

- Supports solubles : Le PolyJet utilise des supports solubles qui se dissolvent dans l’eau, ce qui facilite le processus de post-traitement et permet de produire des pièces complexes avec des géométries internes.

Limites du procédé

- Coût : Le coût de fonctionnement d’une imprimante Polyjet est généralement plus élevé que celui des imprimantes 3D FDM ou SLA. Les consommables sont également relativement coûteux, ce qui rend la pièce finale dispendieuse.

- Durabilité : Bien que les pièces imprimées en Polyjet soient généralement très précises, elles peuvent ne pas être aussi durables que les pièces produites par d’autres procédés d’impression 3D utilisant des thermoplastiques. En effet, les

thermodurcissables exposés aux rayons UV continuent de se dégrader et vieillissent prématurément.

- Matériaux limités : Plusieurs couleurs et textures peuvent être appliquées sur les pièces imprimées. Par contre, les matériaux sont limités par rapport à d’autres procédés d’impression 3D.

Matériaux – PolyJet

Le PolyJet compte des dizaines de matériaux offrant des propriétés mécaniques, couleurs, textures et duretés différentes. Il est même possible de les combiner pour obtenir des propriétés différentes. Voici quelques matériaux intéressants :

- Résine dentaire flexible transparente : Un matériau unique en son genre proposé uniquement en PolyJet est le Flexible Clear Biocompatible MED625FLX. Elle combine de nombreux avantages de l’impression PolyJet (Biocompatibilité, Duro A77, Transparence)

- Photopolymère de couleur : La marque Vero propose de nombreuses résines colorées qui peuvent être combinées pour obtenir des modèles éclatants. Le Vero est aussi disponible dans un matériau transparent.

- Matériaux flexibles : Le plus commun des matériaux flexibles en PolyJet est le Agilus (de 30A à 90A). L’Agilus est aussi disponible dans différentes couleurs.

- Matériaux digitaux : Finalement, le procédé offre des résines qui simulent des matériaux communs comme l’ABS et le Polypropylène. Ces matériaux dits digitaux sont en réalité la combinaison de plusieurs résines simulant les propriétés souhaitées.

Guide de Conception – PolyJet

Afin de bien concevoir ou modifier une pièce qui sera produite en PolyJet, il est primordial de garder en tête le fonctionnement du procédé. Les possibilités pour produire une finie sont très vastes : on peut obtenir un item avec un fini lustré ou mat, comportant plusieurs couleurs ou être transparent, incorposant une combinaison de couleurs et de transparence, intégrant des textures variées, constitué de duretés différentes et ayant même des propriétés physiques différentes au sein d’une même impression. Le produit reste fait de thermodurcissables ce qui signifie qu’il se dégrade tout de même assez rapidement lorsqu’il est exposé au soleil.

Dimensions

La taille maximale d’une pièce dépend de l’imprimante utilisée. Typiquement, on peut concevoir une pièce qui peut être placée dans une enveloppe de 490mm x 390mm x 200mm. Une plus petite imprimante comme la Objet30 a un volume de travail de 294mm x 192mm x 148mm.

Épaisseur des couches

L’épaisseur des couches varie selon la résolution et se trouve habituellement entre 0.016mm et 0.036mm

Taille des détails

La taille minimale des détails dépend de plusieurs facteurs dont la résolution de l’impression et les résines utilisées. L’épaisseur minimale des murs et détails dans la pièce est toutefois géneralement de 1.2mm pour les matériaux rigides et 2mm pour les matériaux élastiques. Il en va de même pour les goujons : pour une pièce rigide, il est possible de produire un petit cylindre de 0.5mm (0.8mm pour les matériaux élastiques). Il n’en reste pas moins que c’est un détail fragile et à risque de briser durant le post-traitement. Une tige de Ø1mm risque de mieux survivre au processus de fabrication complet.

Trou

Il est possible de produire des pièces avec un trou aussi petit que Ø0.5mm. De la même manière que pour plusieurs procédés d’impression, il est fortement conseillé de concevoir les trous qui correspondent à des dimensions de forets standards pour permettre de repercer après l’impression et garantir une meilleure précision.

Tolérancement

Les tolérances dimensionnelles sont de ±2% (exemple : ±0.4mm pour une dimension de 20mm) et minimalement ±0.1mm.

Conclusion

L’impression 3D est encore en constante évolution. Il existe présentement plusieurs autres procédés disponibles sur le marché qui consiste principalement en l’évolution d’une technologie existante.

Les procédés de fabrication additive de métaux, comme le DMLS par exemple, ne sont pas couverts dans cet article. Il est toutefois bon de dire que, contrairement à ce qu’on pourrait penser, le DMLS s’apparente plus au SLA qu’au SLS en ce qui a trait aux limites du procédé. En effet, puisque des supports sont nécessaires et doivent être retirés en post-traitement, une conception similaire au SLA s’impose.

Le FDM est couvert dans un article distinct. Pour avoir les lignes directrices de design de ce procédé, c’est ici.

Au final, cet article présente un bel éventail de technologies disponibles. Il est cependant important de concevoir les pièces ou de les modifier en fonction du procédé choisi pour produire (ou recevoir) un résultat pertinent et attendu.

Il existe des dizaines de matériaux disponibles et leur sélection vient complexifier le processus de prototypage, mais ce choix est tout aussi important que celui du procédé pour avoir un résultat qui répond aux attentes et qui remplira la fonction souhaitée du prototype ou du produit final.

Mentions légales

Les propos dans le présent article sont données au meilleur des connaissances d’Innovation M2. Veuillez consulter nos mentions légales afin de comprendre la portée des mots du présent article.

L'impression 3D est régulièrement utilisée dans les produits qu'on conçoit

-

Impression 3D - FDM - Guide de Design

À première vision, l'impression par dépôt de fil fondu (FDM) semble assez simple. En effet, presque toutes les géométries sont manufacturables par FDM. Cependant, il est possible d'optimiser le design d'une pièce afin d'avoir un bon fini, d'éviter le "post-processing" et de garder la géométrie souhaitée.

2023Expertise -

Impression 3D - FDM - Choix des matériaux

Depuis le lancement de la première imprimante 3D par Stratasys qui n'offrait que l'ABS comme matériau d'impression, le marché du filament de plastique s'est développé pour offrir des dizaines de matériaux différents. Cette offre élargie donne de nombreuses opportunités et chaque matériau peut avoir son avantage et sa raison d'être pour un concept donné. Cet article présente quelques matériaux et leurs caractéristiques.

2023Expertise